Spindeltechnik

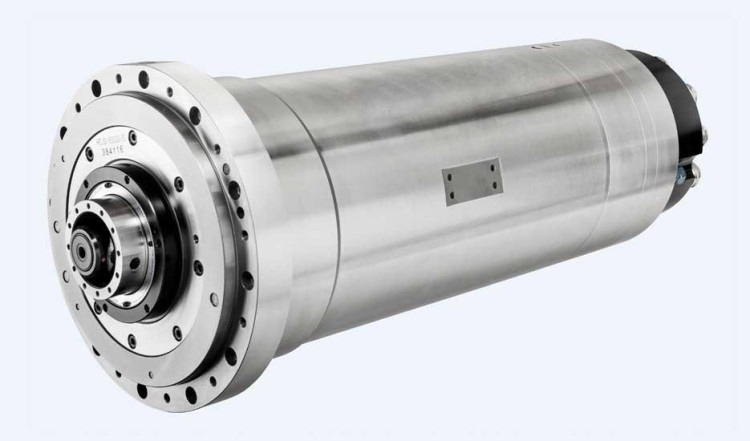

Auf der Grundlage langjähriger Erfahrung in der Entwicklung und Fertigung hochwertiger Maschinenkomponenten, hat sich GMN im Bereich Spindeltechnik auf die Herstellung leistungsfähiger und robuster Produkte für die unterschiedlichsten Anwendungen spezialisiert.

Jahrzehntelange Erfahrung bei der Entwicklung und höchste Präzision bei der Fertigung von GMN Maschinenspindeln gewährleisten die Zertifizierung gemäß nationaler und internationaler Qualitätsnormen und sichern gleichbleibend hervorragende Eigenschaften bezüglich Lagerung, Drehzahleignung und Verarbeitung.

Die Ausstattungsoptionen für die standardisierten Baureihen bieten für nahezu alle Anwendungsbereiche eine optimale Spindellösung. Eine Vielzahl erfolgreich konzipierter GMN Sonderbauformen bestätigt, dass auch unter Berücksichtigung außergewöhnlicher Konstruktionsvorgaben leistungsstarke Produkte zum Nutzen unserer Kunden realisierbar sind.

Vorteile für unsere Kunden:

- Über 90 Jahre Erfahrung in der Spindeltechnik

- Hochpräzise Spindellager aus eigener Fertigung

- Hervorragende Leistungswerte

- Zuverlässige Betriebssicherheit

- Einsatz von Qualitätskomponenten ausgewählter Premiumhersteller

- Gleichbleibend hervorragende Qualitätseigenschaften

- Große Auswahl an Ausstattungsoptionen

- Sonderlösungen in jeder Losgröße

- 24-Stunden-Spindelservice

IDEA-4S für eine kontinuierliche Spindelüberwachung und verbesserte Performance in der Fertigung

IDEA-4S steht für „Integrierte Datenerfassung und Auswertung für Spindeln“. Sie verhilft allen Arten von Antrieben zu mehr Leistung und einer besseren Performance. Das kleine Embedded System kann aber noch mehr: Es sorgt für die perfekte IIoT-Anbindung der Antriebskomponenten und die Digitalisierung der Antriebstechnik.

Geeignet ist es für Motorspindeln von Werkzeugmaschinen – wie Frässpindeln und Schleifspindeln – sowie für andere Antriebe und Prüfstandmotoren.

SPINDELTECHNIK VON GMN IM EINSATZ

Hochgeschwindigkeitsspindeln von GMN finden im Werkzeug- und Formenbau, bei der Mikrozerspanung, der Bearbeitung von Bauteilen für die Luft- und Raumfahrttechnik und in vielen anderen Bereichen Verwendung. Sehen Sie hier ein Beispiel aus der Luftfahrtindustrie.

Wir möchten Sie darauf hinweisen, dass nach der Aktivierung des Videos Daten an YouTube übermittelt werden.

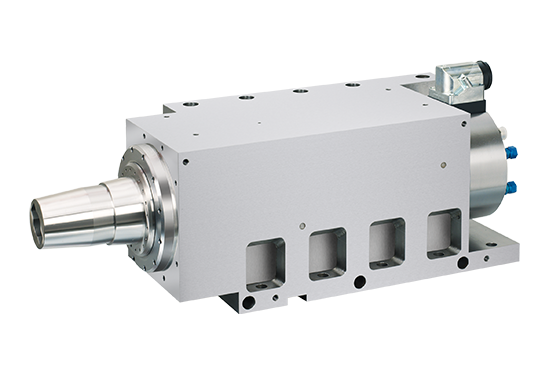

Gehäusebauformen

Für die Hochfrequenzspindeln von GMN stehen mehrere Gehäuseformen zur Auswahl, die bei Bedarf mit verschiedenen Spindeltypen kombiniert werden können

Leistungssicherung

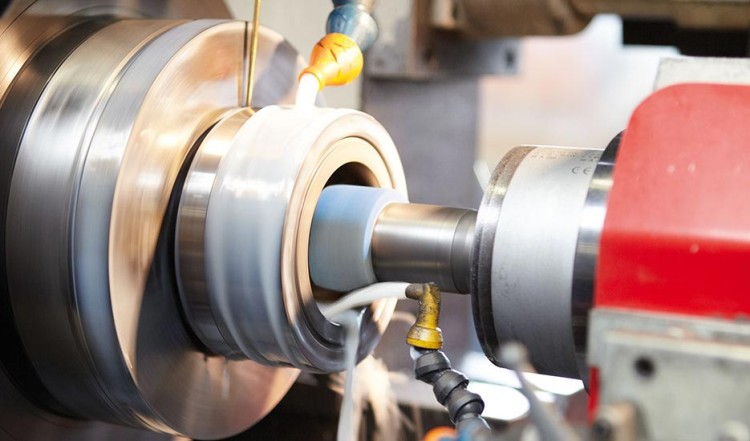

Hochgeschwindigkeitsspindeln aus dem Hause GMN sind für Bearbeitungsprozesse mit extrem hohen Schnittgeschwindigkeiten konzipiert. Ihre Leistungsprofile weisen maximale Drehzahlkennwerte auf, die unter Berücksichtigung höchster Laufruhe erzielt werden.

Spindelservice

Ob Beratung, Montage, Analyse, Instandsetzung oder Schulung – der GMN Spindelservice ist immer für Sie da. Dank jahrelanger Erfahrung und unserem hervorragend ausgebildetem Fachpersonal können wir schnell und flexibel auf Ihre persönlichen Bedürfnisse reagieren.