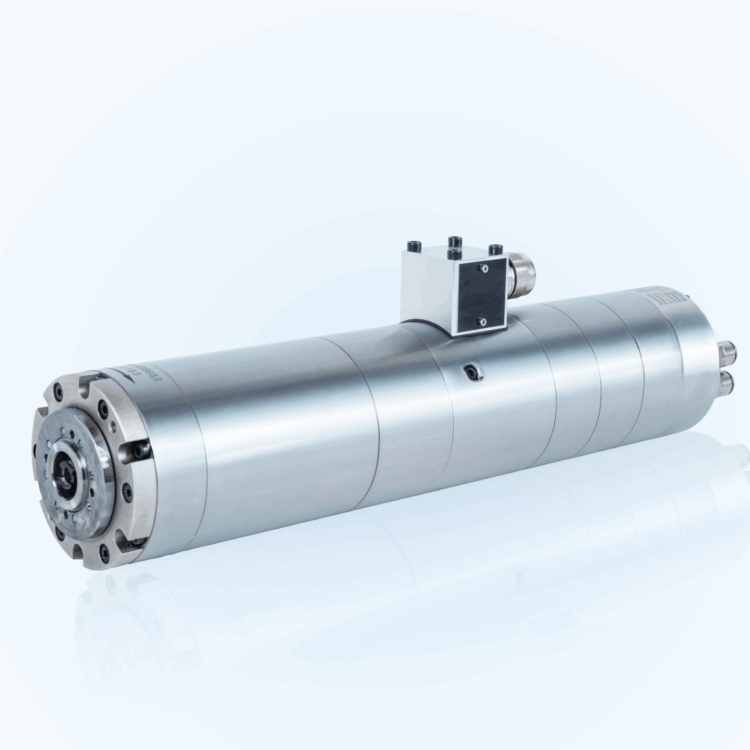

Frässpindeln – Werkzeugspindeln für automatischen Werkzeugwechsel

Moderne Fertigungsverfahren erfordern höchste Präzision und Effizienz – und genau hier setzen Frässpindeln von GMN neue Maßstäbe. Entwickelt für den automatischen Werkzeugwechsel, überzeugen GMN-Frässpindeln mit höchster Drehzahlstabilität, maximaler Laufruhe und einer extrem langen Lebensdauer.

Ob in der Automobilindustrie, im Werkzeug- und Formenbau oder in der Luft- und Raumfahrttechnik – GMN-Frässpindeln garantieren eine leistungsstarke, zuverlässige Zerspanung und tragen maßgeblich zur Produktivitätssteigerung bei.

Jetzt beraten lassen und die ideale Lösung für Ihre Anwendung entdecken!

GMN – Ihr Frässpindel-Hersteller für industrielle Hochleistungsanwendungen

Als erfahrener Frässpindel-Hersteller entwickelt und fertigt GMN Spindeln mit höchster Präzision für unterschiedlichste Fertigungsanforderungen. Hochwertige Materialien, ausgeklügelte Fertigungsverfahren und eine kompromisslose Qualitätssicherung sorgen für eine gleichbleibend hohe Performance.

Deshalb setzen Unternehmen auf GMN-Frässpindeln

- Perfekt abgestimmt auf Hochgeschwindigkeits- und Hochleistungsfräsen

- Ausgelegt für den automatischen Werkzeugwechsel – für maximale Effizienz

- HSK-Werkzeugaufnahme für präziseste Bearbeitung

- Extrem vibrationsarm und langlebig – für höchste Oberflächenqualität

- Innovative Wellenarretierung für kombinierte Dreh- und Fräsanwendungen

- Geringe Wärmeentwicklung und hohe Energieeffizienz durch optimierte Kühl- und Schmierkonzepte

Typenreihen ohne Wellenarretierung

Reihe HC

Kompakte Bauform ohne Drehdurchführung und Encoder.

Technische Daten:

- Hülsen-Ø: 80 – 380 mm

- Drehzahl: max. 75.000 min-1

- Leistung: S1 max. 150 kW

- Drehmoment: S1 max. 1.750 Nm

- Motor: Asynchron- oder Synchronmotor

- Werkzeugaufnahme: HSK-A/-B/-E/-F/-T, SK, BT, PSC

- Schmierung: Öl-Luft-Schmierung oder Fett-Dauerschmierung

Hülsendurchmesser

Was unterscheidet GMN von der Konkurrenz?

Während viele Hersteller Standardlösungen anbieten, kombiniert GMN bewährte Technik mit anpassbaren Spindellösungen für verschiedenste Anwendungen.

GMN Spindeln bieten:

> Höhere Rundlaufgenauigkeit durch präzisere Lagertechnik

> Optimierte Schwingungsdämpfung, um Werkzeugverschleiß zu reduzieren

> Bessere thermische Stabilität, um Maßhaltigkeit auch bei langen Bearbeitungszeiten zu gewährleisten

Hochleistungs-Frässpindeln mit integriertem Motor

Wenn höchste Zerspanleistung und Drehmoment gefordert sind, kommen die GMN-Hochleistungs-Frässpindeln zum Einsatz. Sie überzeugen mit stabiler Leistung auch unter höchsten Belastungen.

Typische Einsatzgebiete:

> Hochpräzise Metallbearbeitung in der Automobil- und Luftfahrtindustrie

> Mikrozerspanung und Implantatfertigung in der Medizintechnik

> Formen- und Werkzeugbau mit anspruchsvollen Geometrien

Reihe HCS

Für feldorientierte Regelung, optional auch ohne Drehdurchführung.

Technische Daten:

- Hülsen-Ø: 80 – 380 mm

- Drehzahl: max. 75.000 min-1

- Leistung: S1 max. 150 kW

- Drehmoment: S1 max. 1.750 Nm

- Motor: Asynchron- oder Synchronmotor

- Werkzeugaufnahme: HSK-A/-B/-E/-F/-T, SK, BT, PSC

- Schmierung: Öl-Luft-Schmierung oder Fett-Dauerschmierung

120-150 mm Hülsendurchmesser

170-190 mm Hülsendurchmesser

200-230 mm Hülsendurchmesser

250-350 mm Hülsendurchmesser

Frässpindeln für maximale Produktivität in jeder Anwendung

GMN bietet Frässpindeln für verschiedene Produktionsanforderungen, von Hochgeschwindigkeitsbearbeitung bis hin zu Schwerzerspanung.

Hochgeschwindigkeits-Frässpindeln mit integriertem Motor

Diese Spindeln sind ideal für präziseste Fräsbearbeitungen bei höchsten Drehzahlen. Sie garantieren eine extrem ruhige Laufleistung und sind speziell für die Mikrozerspanung und Feinbearbeitung ausgelegt.

Technische Spezifikationen:

> Drehzahlen mit automatischem WZW bis 105.000 U/min

> Integrierte Sensortechnik zur Überwachung von Temperatur und Drehzahl

> Leichtbaukonstruktion für minimale Massenträgheit

Reihe UHC

Für höchste Drehzahlen, feldorientierte Regelung, optional auch ohne Drehdurchführung.

Technische Daten:

- Hülsen-Ø: 120 mm

- Drehzahl: max. 90.000 min-1

- Leistung: S1 max. 15 kW

- Drehmoment: S1 max. 6 Nm

- Motor: Synchronmotor

- Werkzeugaufnahme: HSK-E

- Schmierung: Öl-Luft-Schmierung

Hülsendurchmesser

Typenreihen mit automatischer Wellenarretierung

Reihe HCT

Mit GMN Wellenarretierung für Drehbearbeitung.

Technische Daten:

- Hülsen-Ø: 120 – 400 mm

- Drehzahl: max. 40.000 min-1

- Leistung: S1 max. 150 kW

- Drehmoment: S1 max. 1.000 Nm

- Motor: Asynchron- oder Synchronmotor

- Werkzeugaufnahme: HSK-A/-B/-E/-F/-T, SK, BT, PSC

- Schmierung: Öl-Luft-Schmierung oder Fett-Dauerschmierung

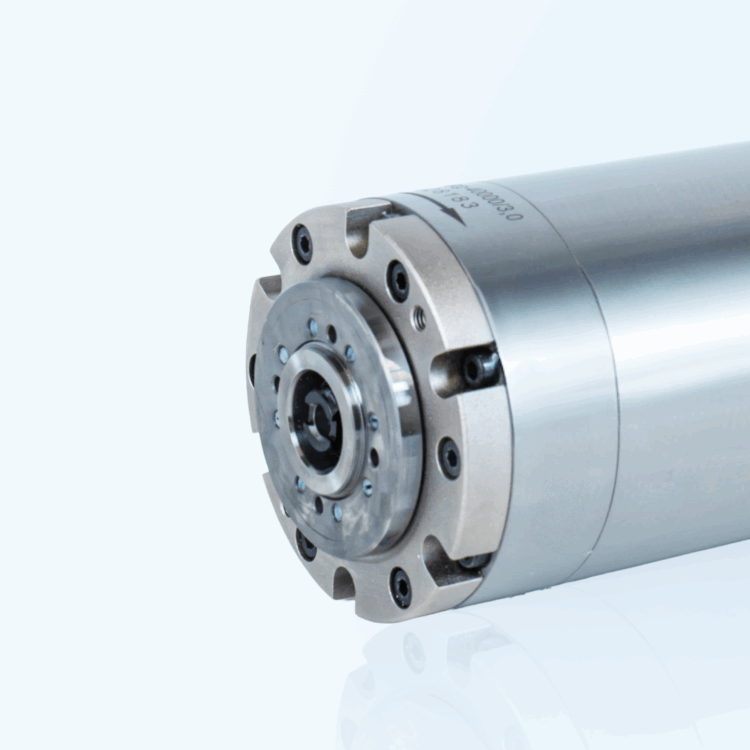

Werkzeugaufnahme – HSK-Schnittstelle für maximale Präzision

Die GMN Frässpindeln sind mit genormten Schnittstellen ausgestattet und für den automatischen Werkzeugwechsel konzipiert. Besonders die HSK-Werkzeugaufnahme bietet klare Vorteile:

- Höchste Rundlaufgenauigkeit für perfekte Oberflächenqualität

- Kürzere Werkzeugwechselzeiten für höhere Produktivität

- Stabile Schnittkraftübertragung für anspruchsvollste Bearbeitungen

Vorteil gegenüber Konkurrenzmodellen:

Viele Wettbewerber setzen auf konventionelle SK-Aufnahmen, die in Hochgeschwindigkeitsanwendungen weniger stabil sind. GMN verwendet bevorzugt HSK-Schnittstellen, die eine höhere Biegefestigkeit und bessere Übertragung der Drehmomente ermöglichen.

Mehr Effizienz durch präzise Werkzeugtechnik

Werkzeugspindeln für automatischen Werkzeugwechsel

GMN Werkzeugspindeln für automatischen Werkzeugwechsel sind in Bearbeitungszentren und Fräsmaschinen die erste Wahl. Ganz gleich, ob es sich um die Zerspanung im Automobilbau, Werkzeug- und Formenbau sowie in der Luft- und Raumfahrttechnik oder um Fräs-Drehzentren handelt, GMN Frässpindeln tragen auf allen Gebieten zu höchstmöglicher Produktivität bei.

Wir möchten Sie darauf hinweisen, dass nach der Aktivierung des Videos Daten an YouTube übermittelt werden.

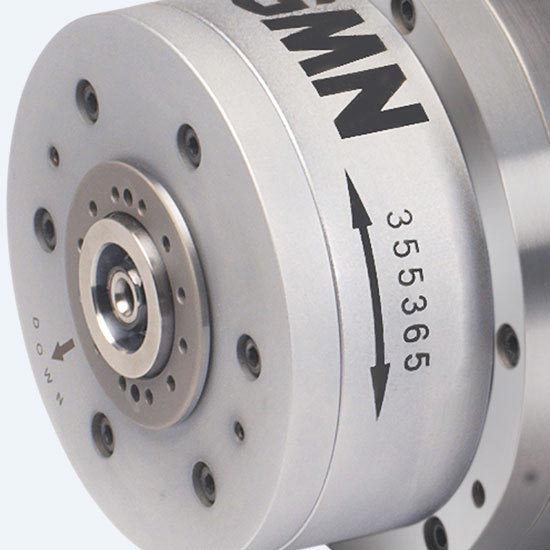

Wellenarretierung

Ein besonderes Highlight der GMN Frässpindeln ist das innovative Wellenarretierungssystem. Während konventionelle Werkzeugspindeln nur für eine Anwendung – entweder Fräsen oder Drehen – eingesetzt werden können, ermöglichen GMN-Frässpindeln durch die Wellenarretierung beides in einem System.

Dies bedeutet: Maschinen können flexibler eingesetzt, Umrüstzeiten reduziert und Produktionsabläufe effizienter gestaltet werden. Die mechanische Arretierung der Spindelwelle stellt sicher, dass bei Drehoperationen keine zusätzlichen Bearbeitungskräfte auf die Spindellagerung wirken. Dadurch erhöht sich nicht nur die Lebensdauer der Lager, sondern auch die Präzision und Prozesssicherheit.

Wir möchten Sie darauf hinweisen, dass nach der Aktivierung des Videos Daten an YouTube übermittelt werden.

Vorteile der Wellenarretierung

- Maximale Flexibilität: Eine einzige Spindel für Fräs- und Drehbearbeitung, wodurch die Anschaffung zusätzlicher Spindeln entfällt.

- Erhöhte Prozesssicherheit: Die mechanische Fixierung der Welle sorgt für maximale Stabilität beim Drehen und verhindert unnötige Belastungen der Lager.

- Höhere Produktivität: Weniger Werkzeugwechsel und Umrüstzeiten bedeuten eine spürbare Reduzierung der Maschinenstillstandszeiten.

- Kosteneinsparungen: Durch den kombinierten Einsatz für mehrere Bearbeitungsschritte sinken die Investitions- und Betriebskosten erheblich.

- Verbesserte Oberflächengüte: Die präzise und stabile Lagerung sorgt für ein vibrationsfreies Arbeiten und führt zu hochwertigen Werkstückoberflächen.

Anwendungsbereiche der Wellenarretierung

Diese Technologie ist besonders vorteilhaft für Branchen mit komplexen Fertigungsanforderungen, darunter:

- Luft- und Raumfahrt: Hohe Anforderungen an Materialfestigkeit und komplexe Geometrien erfordern eine nahtlose Kombination von Fräs- und Drehbearbeitung.

- Automobilindustrie: Durchgängige Prozesse für rotationssymmetrische und gefräste Bauteile, z. B. Getriebegehäuse und Fahrwerkskomponenten.

- Werkzeug- und Formenbau: Kombinierte Bearbeitungsschritte für höchste Passgenauigkeit und Maßhaltigkeit.

Mit der innovativen Wellenarretierung setzt GMN neue Maßstäbe in der Flexibilität und Effizienz der Zerspanungstechnologie – und bietet Unternehmen eine zukunftssichere Lösung für steigende Anforderungen in der Fertigung.

GMN-Spindelservice – Maximale Laufzeit für Ihre Frässpindeln

Eine regelmäßige Wartung und fachgerechter Service sind entscheidend für eine lange Lebensdauer und maximale Performance Ihrer Frässpindeln. GMN bietet einen umfassenden Spindelservice, der auf die spezifischen Anforderungen Ihrer Maschine abgestimmt ist.

Unsere Service-Vorteile:

- Attraktive Reparaturzeiten durch ein umfangreiches Lager an Ersatzteilen

- Individuelle Nachrüstlösungen, die ältere Spindeln mit modernen Features ausstatten

- Präzisionsauswuchten für minimale Vibrationen, was zu weniger Werkzeugverschleiß führt

Frässpindeln von GMN – Maximale Präzision für höchste Anforderungen

Mit jahrzehntelanger Erfahrung als Frässpindel-Hersteller bietet GMN leistungsstarke und langlebige Spindellösungen für verschiedenste Anwendungen.

- Höchste Präzision & Geschwindigkeit

- Maßgeschneiderte Lösungen für jede Industrie

- Verbesserte Effizienz durch innovative Technik

Steigern Sie Ihre Produktivität mit Frässpindeln von GMN!